數(shù)控機(jī)床行業(yè)發(fā)展的六大趨勢是不可阻擋的

文章作者:臺翰機(jī)械 發(fā)布時間: 瀏覽次數(shù):2124次

摘要:

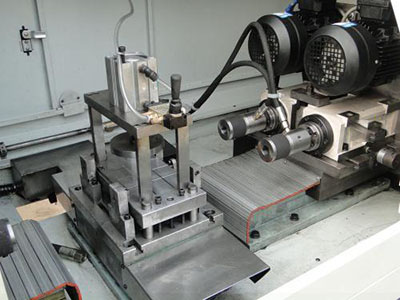

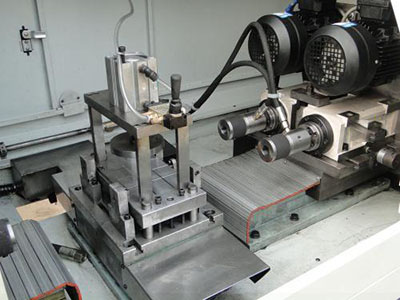

隨著世界先進(jìn)制造技術(shù)的不斷發(fā)展,超高速切削、超精密加工等技術(shù)的應(yīng)用,柔性制造系統(tǒng)的快速發(fā)展和計算機(jī)集成系統(tǒng)的不斷成熟,為數(shù)控加工技術(shù)提出了更高的要求。今天的數(shù)控機(jī)床行業(yè),將呈現(xiàn)以下六大趨勢。

1.功能配備自動工具改變(刀庫數(shù)據(jù)庫100或以上)各類加工中心,可以在同一臺機(jī)器上的工具同時實(shí)現(xiàn)銑、無聊,鉆孔、切割、鉆孔、鉸孔、攻螺紋,和其他過程,現(xiàn)代數(shù)控機(jī)床使用多軸,多面體切割,即一個組件同時加工的不同部分以不同的方式。由于采用多cpu結(jié)構(gòu)和分層中斷控制,數(shù)控系統(tǒng)可以同時處理機(jī)床上的零件和程序,實(shí)現(xiàn)所謂的“前端處理、后臺編輯”。為了滿足柔性制造系統(tǒng)和計算機(jī)集成系統(tǒng)的要求,數(shù)控系統(tǒng)具有遠(yuǎn)程串行接口,甚至可以連接到互聯(lián)網(wǎng),實(shí)現(xiàn)數(shù)控機(jī)床之間的數(shù)據(jù)通信,或者直接控制多臺數(shù)控機(jī)床。

2.高速、高精度和高精度是數(shù)控機(jī)床的兩個重要指標(biāo),直接關(guān)系到加工效率和產(chǎn)品質(zhì)量。目前數(shù)控系統(tǒng)采用數(shù)字?jǐn)?shù)、高頻處理器,以提高系統(tǒng)的基本運(yùn)行速度。同時采用大規(guī)模集成電路和多微處理器結(jié)構(gòu)提高系統(tǒng)的數(shù)據(jù)處理能力,即提高插補(bǔ)操作的速度和精度。機(jī)床工作臺的直線伺服進(jìn)給方式直接由直線電機(jī)驅(qū)動。前饋控制技術(shù)可以大大降低跟蹤滯后誤差,提高角切割的加工精度。

為了滿足超高速加工的要求,數(shù)控機(jī)床采用主軸電機(jī)的結(jié)構(gòu)形式和機(jī)床主軸,實(shí)現(xiàn)變頻電機(jī)的集成和機(jī)床主軸,主軸電機(jī)的軸承采用磁性浮動軸承、液體靜壓軸承或陶瓷滾動軸承。目前,陶瓷刀具和金剛石涂層刀具已得到廣泛應(yīng)用。

3.智能現(xiàn)代數(shù)控機(jī)床將引入自適應(yīng)控制技術(shù)。根據(jù)切削條件的變化,工作參數(shù)將自動調(diào)整,以保持Zui佳的工作狀態(tài)在處理,以獲得更高的加工精度和降低表面粗糙度,與此同時,工具的使用壽命和設(shè)備的生產(chǎn)效率可以提高。它具有自我診斷和自我修復(fù)的功能。在整個工作狀態(tài)下,系統(tǒng)隨時對CNC系統(tǒng)本身以及與之相連的各種設(shè)備進(jìn)行自我診斷和檢查。如發(fā)生故障,應(yīng)立即停機(jī),并發(fā)出警報,說明故障的位置和原因。故障模塊也可以自動脫機(jī),備用模塊可以連接,保證無人工作環(huán)境的要求。為了滿足對故障診斷的更高要求,采用人工智能專家診斷系統(tǒng)是其發(fā)展趨勢。

4.隨著計算機(jī)應(yīng)用技術(shù)的發(fā)展,cad/ CAM圖形交互自動編程已得到廣泛應(yīng)用,這是數(shù)控技術(shù)發(fā)展的新趨勢。利用cad繪制零件加工圖紙,對計算機(jī)中的刀具軌跡數(shù)據(jù)進(jìn)行計算和重置,自動生成數(shù)控零件加工程序,實(shí)現(xiàn)cad與CAM的集成。隨著cims技術(shù)的發(fā)展,目前有一種cad/capp/ CAM集成的自動編程方法。cad/ CAM系統(tǒng)編程與cad/ CAM系統(tǒng)編程Zui大的區(qū)別在于,其編程所需的處理過程參數(shù)無需人工參與,直接從系統(tǒng)的capp數(shù)據(jù)庫獲得。

5.可靠性Zui大化數(shù)控機(jī)床的可靠性一直是用戶關(guān)注的主要問題。數(shù)控系統(tǒng)將使用更多的集成電路芯片,使用大型或大型專用集成電路和混合集成電路來減少元件的數(shù)量并提高可靠性。采用硬件功能軟件,滿足各種控制功能的要求。同時,采用模塊化、標(biāo)準(zhǔn)化、通用化、系列化等硬件結(jié)構(gòu),不僅提高了硬件生產(chǎn)規(guī)模,而且有利于生產(chǎn)和質(zhì)量控制的組織。此外,通過自動啟動診斷、在線診斷、離線診斷等多種診斷程序,實(shí)現(xiàn)系統(tǒng)硬件、軟件和各種外部設(shè)備的故障診斷和報警。使用報警提示及時排除故障;采用容錯技術(shù),對重要部件采用“冗余”設(shè)計實(shí)現(xiàn)故障自恢復(fù)。采用各種檢測和監(jiān)控技術(shù),當(dāng)生產(chǎn)超車、刀損、干擾、停電等事故時,進(jìn)行相應(yīng)的自動保護(hù)。

6.控制系統(tǒng)微型化,數(shù)控系統(tǒng)微型化,便于機(jī)電一體化。目前,主要采用大規(guī)模集成元器件和多層印刷電路板,采用三維安裝方法,實(shí)現(xiàn)電子元器件的高密度安裝,大規(guī)模減少系統(tǒng)占用空間。將傳統(tǒng)的陰極射線管替換為新的彩色液晶薄顯示器,將使數(shù)控系統(tǒng)進(jìn)一步小型化。這樣可以方便地安裝在機(jī)床設(shè)備上,更方便數(shù)控機(jī)床的操作。

本文由自動鉆孔機(jī)廠家-臺翰機(jī)械整理發(fā)布,轉(zhuǎn)載請注明出處,原文地址:http://www.sanxingshouji.com.cn/news/75.html

上一篇:數(shù)控機(jī)床行業(yè)對3D打印機(jī)及服務(wù)業(yè)的影響

下一篇:數(shù)控機(jī)床行業(yè)在高端設(shè)備市場的12個發(fā)展趨勢

在線客服

在線客服